Warum alles in digitale Prozesse pressen? Die Welt der Warenbewegung ist komplizierter, schnelllebiger und unübersichtlicher geworden. Trotz allem den Überblick zu behalten und sich nicht nur auf die Krisen-Management-Fähigkeit der Kollegen zu verlassen ist jetzt noch wichtiger geworden. Das reduziert Stress für die Mitarbeiter und mit den Geschäftspartnern und schafft mehr Sicherheit bei den Lieferterminen. Das eigentliche Ziel ist also weniger Stress durch mehr Übersicht und mehr verfügbares automatisch erzeugtes Wissen.

Eigentlich sollte man meinen in einem Unternehmen, dass Produkte herstellt, die selbst in sehr großem Maße rein digital funktionieren, Digitalisierung doch schon überall vorhanden sein. Zumindest die Ausgangssituation der Mitarbeiter ist entschieden besser. Der größte Teil der Mitarbeiter ist mit digitalen Denkweisen zumindest vertraut und so kann vieles selbständig ohne externe Partner umgesetzt werden.

Was denn digitalisieren?

Wir haben doch ein ERP für Einkauf, Verkauf und Auftragsbearbeitung, Kundenmanagement für den Vertrieb, digitale Konstruktion der Leiterplatten und Schaltpläne, digital geführte Stücklisten, einen Bestückungsautomaten, der digital programmiert wird und digitale Produkte – ist doch schon alles digital.

Das Problem liegt in der Zusammenführung all der kleinen Einzelprozesse und Insellösungen zu einem durchgängig miteinander verbundenen Prozess ohne allen etwas Neues überzustülpen. Die Datenbank des Bestückungsautomaten ist nicht die gleiche wie die des ERP. Die müssen also verbunden werden wenn man automatisch übertragen will was und wie viel der Automat gerade bestückt und welches Material er dafür benutzt. In dem kleinen Wörtchen automatisch liegt die Schwierigkeit. Kann man Automatismen trauen? Wie genau ist automatisch? Stimmt das auch am Ende?

Nicht alles muss immer gleich hundert prozentig stimmen, um doch neue Erkenntnisse zu schaffen und es Mitarbeitern leichter zu machen Entscheidungen zu treffen oder Planungen durchzuführen. Ein „wenig“ Arbeit und Mitdenken für die Mitarbeiter darf bleiben. Aber die können sich auf die wichtigen Dinge konzentrieren und sollen nicht mit stupidem Alltagseinerlei genervt werden.

Große Herausforderungen

Ein relativ kleines Unternehmen mit nur 30 Mitarbeitern wie die Protronic hat vor allem damit zu kämpfen den Aufwand für die Digitalisierung der Prozesse im Einklang mit den vorhandenen Ressourcen zu bringen. Da ist einerseits der Aufwand die Grundlagen zu schaffen. Programme anzuschaffen oder zumindest an das was man wirklich erreichen will anzupassen. Anderer Seitz müssen Daten, die man Auswerten will auch erst einmal erfasst werden.

Wer kennt nicht das Problem, dass das teuer und so schon komplizierte ERP-System doch nicht das macht, was es eigentlich gern machen sollte. Protronic hat hier massiv aufgerüstet. Neben der Einführung zusätzlicher Erweiterungen für das ERP sind eigene Auswertesysteme durch unsere eigenen IT-Programmierer geschaffen wurden, die den Mitarbeitern die Arbeit erleichtern. Gleichzeitig ist natürlich auch der Aufwand gewachsen die Daten, mit denen man arbeiten will in das System einzugeben. Freiräume mussten geschaffen werden. Nein es ist insgesamt nicht weniger Aufwand entstanden aber auch nicht mehr. Heute sind wir aber viel eher in der Lage Übersicht über die Prozesse zu behalten, wichtige Probleme automatisch zu erkennen und so Mitarbeiter zu entlasten.

Was wurde geschaffen?

- vorausschauende Materialplanung, AB-Termine vom Einkauf werden direkt in die Produktionsplanung einbezogen

- Produktionsplanung an Hand von Kapazitäts- und Materialverfügbarkeitsplanung

- Materialzeitstrahl mit Gegenüberstellung von geplanter Produktion und Materialeinkauf

„Abbildung: Materialplanung“

Wie oft ist es vorher passiert, dass mit der Produktion begonnen wurde und dann mitten drin bemerkt wurde, dass ein kleines Teil für diese Baugruppe doch nicht da ist. Also wieder auf Anfang. Dabei ist nicht selten die Vorbereitung also die Rüstung des Automaten fast genau so lange wie die Produktionszeit selbst.

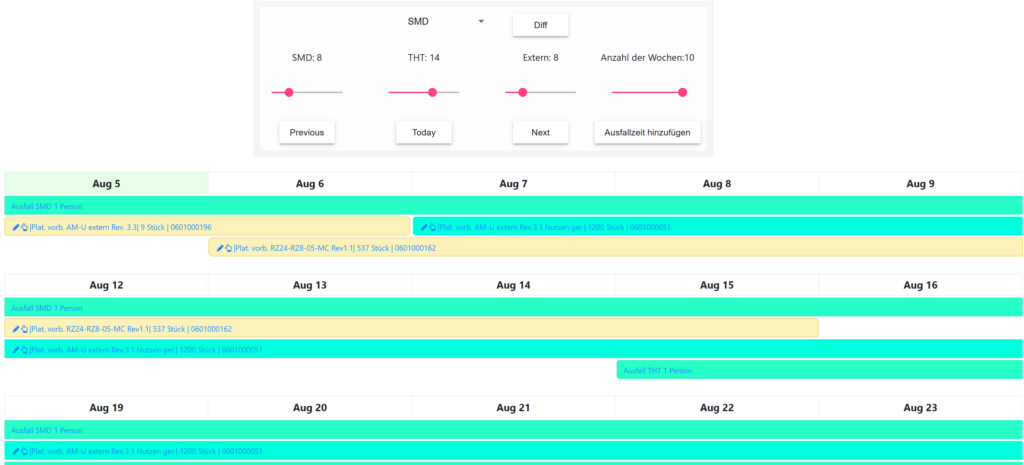

- Ressourcenbelegungsplan

- Produktionsplaner in Kalenderoptik

- Hochrechnung von Produktions- und Rüstzeiten anhand von Stücklisten

- Darstellung von Überschneidungen in bedingten Prozessschritten mit anpassbaren Schichtzeiten, Ausfallerfassung und Stichtagen

„Abbildung: Produktionsplaner“

Grundlage hierfür war auch die Bereitschaft der Kollegen flexibler zu arbeiten. Bei Bedarf wird für die Bestückung 1 ½ Schichten gefertigt. Ein Arbeitszeitkonto wird geführt. Natürlich auch digital. Eine bessere Auslastung des Automaten. Diese neuen Möglichkeiten haben einen weiteren Nebeneffekt. Es ist viel leichter möglich im Vorhinein Baugruppen zu kalkulieren. Unerlässlich wenn man fundierte Angebote für neue Baugruppen machen will.

- Quadrantenanalyse

Welche Bauteile sind die Preistreiber und noch dazu schwer beschaffbar. Die Situation am Bauelementemarkt ist nach wie vor katastrophal. Bauteile haben teilweise Lieferzeiten von Monaten. Bei solchen zu vernünftigen Preisen einzukaufen ist illusorisch. Man darf froh sein, dass man was bekommt. Über die automatische Quadrantenanlyse werden Bauelemente nach Preistreibern also Kostenvolumen und Beschaffbarkeit gekennzeichnet. So kann sich der Einkauf auf die Problemteile bei der Bevorratung konzentrieren und so auch bessere Preise erzielen. Das entspannt die Situation etwas.

Nächste Aufgaben

- Digitales Prüfbuch mit Produktionstracing , Bauteilverfolgung und Chargenüberwachung

- Auftragsüberwachung mit Kopplung zu Produktionsterminen und Materialeingängen

- Automatisierung der Serienlabel-Erstellung mit Kopplung der Lieferscheine

- Lieferschein und Auftragsübergabe automatisch digital an Stöbich

Was machen die Produkte?

Brandschutz ein Terrain der Beständigkeit, lang laufender Zulassungsprozesse und hoher Sicherheit durch geringe lang geplante Veränderung. Das ist das was erwartet wird. Aber die Welt verändert sich rasant. Smart Geräte die scheinbar überall hin zugreifen und Wissen überall und jederzeit verfügbar machen. Hier hat die Protronic auch sehr viele neue Ressourcen aufgebaut und Entwicklungen angestoßen.

Seit Anfang an arbeitet die Protronic intensiv im Innovationsprozess der Stöbich Gruppe mit. Hier wurden viele Anstöße für neue Entwicklungen der Märkte heraus gearbeitet. Wichtiger Punkt ist die Vernetzung der Geräte und die daraus mögliche Ermittlung und Sammlung von Daten. Dies sowohl über das Produkt selbst wie es eingestellt ist und funktioniert aber auch über die Umgebungsbedingungen. So ist bei der Protronic seit einiger Zeit die Vernetzung der Steuerungen im Test. Elektronik-Module wurden angepasst und in Steuerungen integriert um Zustände der Parameter und der Funktion übertragen zu können.

Eine erste Anwendung für solche Module ist auf ganz anderem Gebiet ins Leben gerufen wurden. Bei der Qualitätssicherung bei der Protronic werden derartige Vernetzungsmodule eingesetzt um die ordnungsgemäße Lagerung der hoch empfindlichen Bauteile sicher zu stellen. Hoch modernste Technik wird eingesetzt. Das Sensormodul ist in der Lage Temperatur, Luftfeuchte und Batteriezustand zu übertragen. Niemand braucht mehr regelmäßig nach diesen Werten zu schauen und sie in eine Liste eintragen um nachzuweisen, dass alle Bauelemente noch verwendbar sind. Stimmt etwas nicht meldet sich das System.

„Abbildung: Sensormodul“

Kühlschrank, Trockenschrank und trockenes Leiterplattenlager werden automatisch überwacht und über Funkvernetzung mit dem Server verbunden. Hier werden die Daten ausgewertet und bei Bedarf automatisch Warnungen an die Mitarbeiter ausgegeben. Ein weiterer Schritt zur Sicherstellung der Produktionsqualität und ein Testfeld für die neuartigen Vernetzungsmodule.

„Abbildung: Messkurven“

Viele kleine Dinge gehören zu dem großen und in aller Munde befindlichen Begriff der Digitalisierung oder des Industrie 4.0. Kleine Schritte, die die gestresste Arbeitswelt stressfreier und plangssicher machen sollen.

Thomas Wegner, Mathias Köppchen, Robert Seidler